Tolérances et aspect (Eye Precision)

Cette Antenne Normes vous informe sur les tolérances fixées afin de répondre à certaines exigences fonctionnelles liées à un ouvrage de construction tout en tenant compte d’un coût normal et acceptable.

Cette Antenne Normes vous informe sur les tolérances fixées afin de répondre à certaines exigences fonctionnelles liées à un ouvrage de construction tout en tenant compte d’un coût normal et acceptable.

Voir les normes de construction relatives à L'Antenne Normes "Tolérances et aspect".

Aller aux normesVoir les publications relatives à L'Antenne Normes "Tolérances et aspect".

Aller aux publicationsLa norme NBN ISO 1803 définit une tolérance comme ‘une valeur absolue sans signe représentant la différence entre la dimension limite supérieure admissible et la dimension limité inférieure admissible’. Les ‘tolérances dans la construction’ s’avèrent toutefois un peu plus complexes dans la pratique. Il faut surtout garder à l’esprit que les tolérances sont fixées afin de répondre à certaines exigences fonctionnelles liées à un ouvrage de construction tout en tenant compte d’un coût normal et acceptable. Le dépassement d’une tolérance n’engendrera donc pas systématiquement de problèmes ou de coûts supplémentaires.

Les plans de construction ou modèle 3D d’un bâtiment reflètent la situation idéale imaginée lors de la conception. Une ligne droite y est bien droite, la position d’une ouverture dans la façade est représentée au millimètre près et tous les raccords sont parfaits.

Au moment de la mise en œuvre, on est toutefois confronté à la réalité : des erreurs sont inévitablement commises dans les mesures, des éléments de construction présentent une certaine variabilité dimensionnelle, les teintes sont un peu différentes, etc. Des tolérances se trouvent donc induites dans l’ouvrage de construction.

On note par ailleurs des modifications dimensionnelles inévitables résultant de mouvements et d’une adaptation de la taille des matériaux, en réaction à des changements observés dans les conditions environnantes. S’il va de soi que ces tolérances sont inhérentes au processus de construction, on a tendance à l’oublier au moment de l’évaluation.

Toujours est-il que l’ouvrage réellement construit sera différent des plans ou du modèle, ce qui peut surtout donner lieu à des déceptions si l’on resteé focalisé sur la perfection ces plans et modèles.

Il est dès lors tout à fait logique de mettre à disposition quelques séries de normes permettant :

Il est donc possible, dès la conception, de tenir compte des tolérances à prévoir. Il s’agira généralement de prévoir le jeu ou la zone d’adaptation nécessaire au niveau des jonctions et liaisons du bâtiment.

Malgré l’existence de ces séries de normes, les ‘tolérances dans la construction’ restent un sujet très vaste et complexe. Si, pour certains aspects, les règles et les normes sont légion – et vont d’ailleurs parfois dans toutes sortes de directions – d’autres doivent être évalués de manière subjective à défaut de critères concrets.

Les documents contractuels n’apportent pas toujours la clarté souhaitée non plus. Les éventuels problèmes rencontrés sur chantier sont alors souvent ramenés à une évaluation consistant à déterminer si le travail a été réalisé avec précaution ou non, sur la base d’un seul contrôle effectué à la fin du processus de construction.

Ce genre de contrôle doit être effectué avec un certain bon sens. En effet, dans le cadre de la mise en œuvre d’un ouvrage de construction – qu’il s’agisse de la fabrication, du montage ou de la mesure – une chose est sûre : il y aura des imprécisions et des imperfections.

Il faut dès lors veiller, dès la conception, à ce que les exigences soient réalistes, que la stabilité dimensionnelle soit prise en compte et que la méthode d'évaluation soit proche de l’exécution pratique.

Par ailleurs, nous plaidons également pour la réalisation de contrôles partiels à l’issue de différentes phases du processus de construction (fabrication, distribution et réalisation). Le fait d'évaluer uniquement le résultat final n’a pas beaucoup de sens, notamment parce qu’il est alors trop tard pour apporter des adaptations.

Il convient d’essayer de limiter au maximum la part de subjectivité dans les méthodes d'évaluation des travaux.

Au droit de raccords entre des éléments de construction, l’addition de tolérances individuelles – qui, en soi, peuvent paraître limitées – peut rapidement aboutir à d’importantes variations.

À cet égard, l’addition purement mathématique de plusieurs tolérances représente le ‘worst-case scenario’ (WCS). Par exemple, pour déterminer quelle largeur de joint prévoir entre deux parois en béton préfabriquées placées l’une à côté de l’autre, on pourrait appliquer les tolérances suivantes :

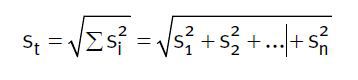

Heureusement, les chances que ces deux tolérances soient simultanément maximales sont très faibles. Afin de combiner plusieurs tolérances de manière réaliste, il est ainsi préférable de travailler à l’aide de statistiques, en optant par exemple pour une tolérance combinée égale à la racine carrée de la somme des carrés des tolérances individuelles :

où :

En particulier dans les cas où les mesures flirtent avec les limites de tolérances, il convient d’être extrêmement prudent et de ne pas tirer de conclusions hâtives.

Aucune mesure n’est précise à 100 %. Il ne s’agit que de valeurs approchant les valeurs réelles. À proximité des limites d’une zone de tolérance, il est donc indiqué de réaliser plusieurs mesures : un principe prévoit d’en réaliser au moins trois.

Si le nombre de mesures est limité, une valeur mesurée dépassant la tolérance peut même rester dans les limites acceptables si l’on tient compte de la marge d’erreur de la mesure elle-même.

Enfin, si aucun contrôle partiel n’a été réalisé pendant le processus de construction, il est difficile d'évaluer le résultat final en sachant que des écarts auraient pu être observés et corrigés plus tôt. Dans de tels cas, l’analyse de la situation requiert de trouver un équilibre délicat entre l'éventuelle perte de fonctionnalité, l'impact ‘esthétique’ ainsi que le gain de temps et d’argent résultant de la non-réalisation de contrôles partiels.

Avez-vous une autre question pour L'Antenne Normes "Tolérances et aspect" ? Nous sommes heureux de vous assister pour mieux comprendre et appliquer les normes de construction.